云南焊工培训:薄板气焊操作要领

1.焊件清理

焊接前,应使用钢丝刷、砂布等将焊件表面的氧化皮、铁锈、油污及脏物等彻底清理,直至露出金属光泽。

2.起头

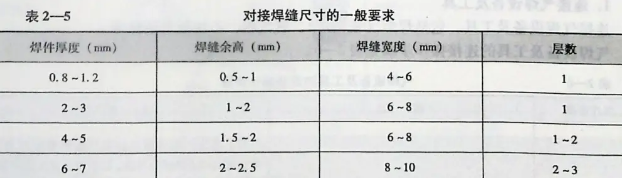

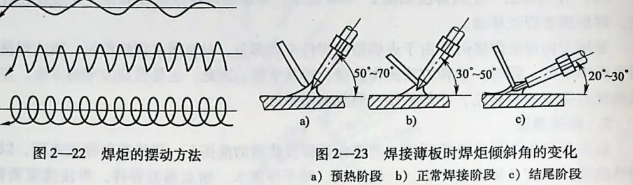

薄板气焊时采用中性焰、左向焊法。焊道起头时焊件温度很低,这时焊炬的倾斜角度应大些,对准焊件始端进行预热,同时焊炬进行往复移动,尽量使起焊处加热均匀。在第一个熔池未形成前,要仔细观察熔池的形成。同时,将焊丝端部置于火焰中进行预热。当焊件形成清晰的熔池时,焊丝熔化,将焊丝熔滴滴入熔池,熔合后立即抬起焊丝,焊炬向前移动形成新的熔池。左向焊时焊炬与焊丝端头的位置如图 2—21 所示。

3.焊炬和焊丝的运动

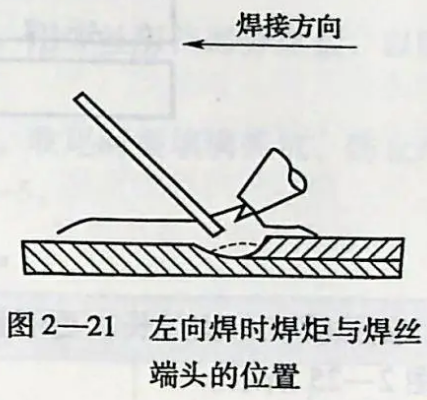

焊炬和焊丝的运动包括3 个动作∶ 两者沿焊缝作纵向移动,不断地熔化焊件和焊丝而形成焊缝;焊炬沿焊缝作横向摆动,充分加热焊件,利用混合气体的冲击力搅拌熔池,使熔渣浮出;焊丝在垂直方向送进,并作上下跳动,以控制熔池热量和给送填充金属。

焊炬和焊丝的摆动方法和幅度,视焊件材料的性质、焊缝的位置、接头形式及板厚而定。焊炬的摆动方法如图 2—22 所示。

4.焊道的接头

在焊接中途停顿又继续施焊时,应将火焰移向原熔池的上方,重新加热熔化,当形成新的熔池后再填入焊丝,开始续焊。续焊位置应与前焊道重叠 5~10mm。重叠焊道可不加或少加焊丝,以保证焊缝的余高及圆滑过渡。

5.焊道的收尾

由于焊件端部散热条件差,应减小焊炬的倾斜角,增加焊接速度并多加一些焊丝,以防熔池扩大而烧穿。为防止收尾时空气侵入熔池,应用温度较低的外焰保护熔池,直至熔池填满,使火焰缓慢离开熔池。

在焊接过程中,焊炬倾角不断变化∶预热阶段的倾角为 50°~70°;正常焊接阶段的倾角为 30°~50°;结尾阶段的倾角为 20°~30°,如图2—23 所示。

6.定位焊

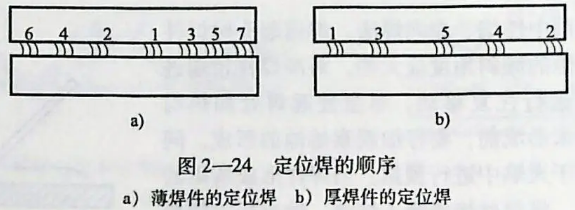

定位焊缝的长度和间距视焊件的厚度和焊缝长度而定。焊件越薄,定位焊缝的长度和间距应越小,反之则应加大。如果焊接薄件时,定位焊缝的长度为5~7mm,间隔50- 100mm,定位焊从焊件中间开始向两端进行,如图2—24a所示。焊接厚件时,定位焊缝的长度为20~30mm,间隔200~300mm,定位焊的顺序从焊件两端开始向中间进行,如图2-24b 所示。

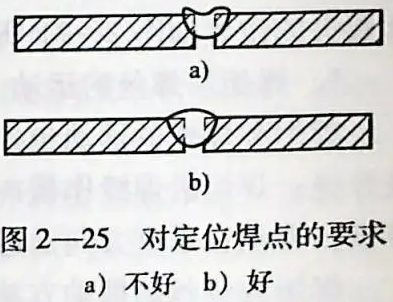

定位焊点不宜过长,更不宜过宽或过高,以保证焊件熔透为宜。定位焊横截面形状要习如图 2—25 所示。

更多技能培训与证书报考请咨询18206863120

定位焊后,将焊件沿接缝处向下折成 160°左右,即预先反变形法,以防止焊件角变形(图 2—26),然后将其接缝处矫正齐平。

7. 薄板焊接

将薄钢板水 平放置在工作台上,预留根部间隙 0.5 mm,以保证背面焊透。在距焊件始端30mm 处起焊,焊缝是从板内开始,受热面积大,当母本属培化时,周围温度已升高,冷凝时不易产生裂纹。施焊到终点时整个焊件温度又增高再焊预留的一段焊缝,接头应重叠5mm 左右。

如果焊件较薄,且焊缝数量较多,焊件很容易产生焊接变形,应采取合理的焊接顺序。确定焊接顺序时,应保证焊件的热量得到均匀分布,避免焊件热量过于集中,当焊件较复杂时,应先焊接平面板并进行矫平,再装配并焊接其他部件。

气焊薄板时,应采用左焊法,焊接速度是随焊件熔化情况而变化的。应采用中性焰,火焰要对准接缝的中心线,均匀地熔化焊件两边,背面焊透也要均匀些。焊丝位于焰心前下方2~4 mm 处。如果焊丝被熔池边缘黏住时,不要用力拔焊丝,应用火焰加热焊丝与焊件接触处,焊丝可自然脱离。

在气焊过程中,焊炬和焊丝要作上下跳动,其目的是调节熔池温度,以避免烧穿、焊瘤和凹坑缺陷的产生,并使得焊件熔化良好,控制液体金属的流动,使焊缝成形美观。

在气焊过程中,如果火焰性质发生了变化,发现熔池浑浊、有气泡、火花飞溅或熔池沸腾等现象,要及时将火焰调节为中性焰,然后再进行焊接。焊炬的倾角、高度和焊接速度应根据熔池大小而调整。如果发现熔池过小,焊丝熔化后仅敷在焊件表面,说明热量不足,焊炬倾角应增大,焊接速度要减慢。如果发现熔池过大,且没有流动金属时,说明焊件已被烧穿,此时应迅速提起火焰或加快焊接速度,减小焊炬倾角,并多加焊丝。焊接始终应保持熔池为椭圆形且大小一致,才能获得满意的焊缝。

对于间隙大或薄焊件焊接时,火焰的焰心要指在焊丝上,用焊丝阻挡部分热量,以防接头处熔化太快而烧穿。

在焊接结束时,将焊炬火焰缓慢提起,使熔池逐渐缩小。收尾时要填满弧坑,防止产生气孔、裂纹、凹坑等缺陷。对接焊缝尺寸的一般要求见表 2—5。